Ausgangssituation

Die SSP260 Servospindelpresse ist eine vielseitige Maschine zur Herstellung von Kohlebürsten für verschiedene Anwendungen, wie Kraftstoffpumpen, Startermotoren und Wellenerdungssysteme für die e-Mobility. Sie ist weltweit an mehreren Standorten der Schunk-Gruppe im Einsatz und wurde von unserer Maschinenbauabteilung in Bad Goisern entwickelt. Um die Produktivität weiter zu steigern, war es unser Ziel, eine neue Steuerungssoftware zu entwickeln, die Zykluszeiten durch Parallelisierung unabhängiger Achsbewegungen optimiert. Bei der Durchführung von Tests auf realen Maschinen stießen wir jedoch auf erhebliche Herausforderungen: Die Tests sind zeitaufwendig, kostspielig und risikobehaftet, da die Maschinen für die Produktion benötigt wurden und teure Hardware beschädigt werden könnte.

Lösung

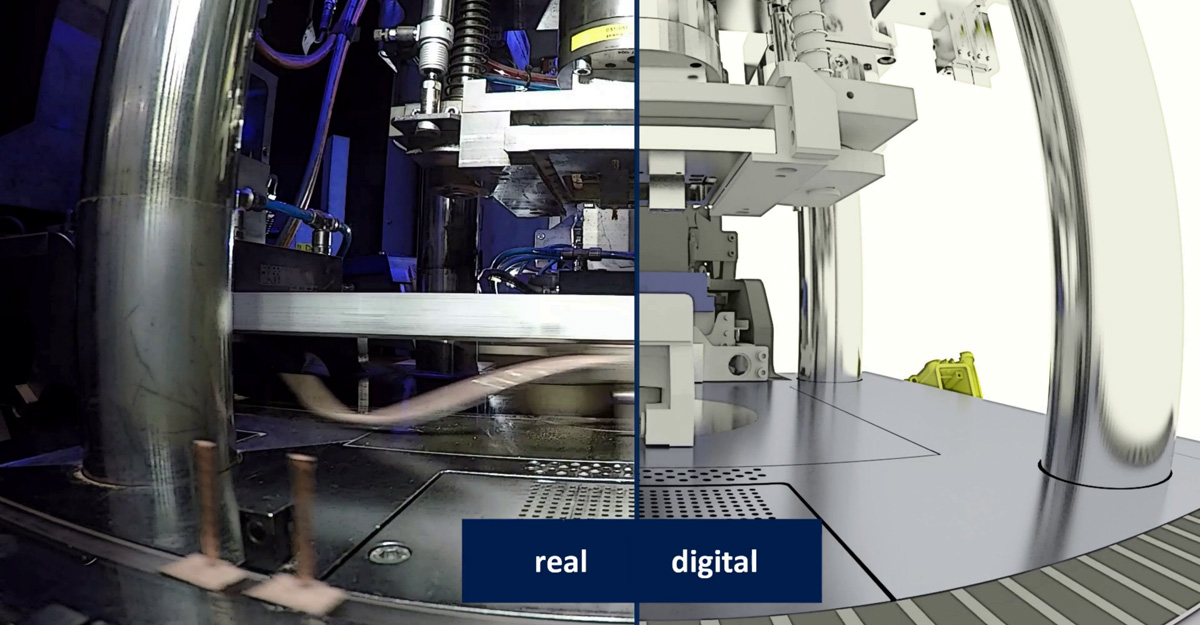

Um diese Herausforderungen zu überwinden, haben wir einen digitalen Zwilling der SSP260 Servospindelpresse entwickelt, der aus mehreren Komponenten besteht:

- Simulationsprogramm zur Imitation des Ein- und Ausgabeverhaltens der Presse: Es abstrahiert physische Prozesse, wie das Ein- und Ausfahren von Pneumatikzylindern sowie den Aufbau der Presskraft, und es simuliert das Echtzeitverhalten anderer Maschinen mit Schnittstellen zur SSP260.

- Grafische Benutzeroberfläche für Benutzerinteraktionen: Hier werden vorwiegend physische Bedienelemente wie Hardwaretaster simuliert und die physische Konfiguration der Presse wird festgelegt.

- 3D-Simulation: Sie basiert auf den Originaldaten der CAD-Konstruktion und verwendet eine Open Source-Toolchain, die es erlaubt, die Steuerungssoftware auf das 3D-Modell anzuwenden. Somit können wir der simulierten Presse live bei der Arbeit zusehen.

Steuerungssoftware: Herzstück des digitalen Zwillings ist die zu optimierende SPS-Steuerungssoftware selbst. Sie steuert durch Interaktion mit den anderen Komponenten das virtuelle Gegenstück der Presse.

Nutzen

Digitale Zwillinge für solche Anwendungsbereiche bringen zahlreiche Vorteile mit sich. Softwarefehler können rasch in der Simulation erkannt und behoben werden. Das 3D-Modell verbessert das Verständnis des Prozesses und hilft, Nebenwirkungen von Softwareänderungen zu erkennen sowie weiteres Optimierungspotenzial aufzudecken. Da keine Gefahr besteht, die Hardware während der Entwicklungsphase zu beschädigen, können größere Softwareänderungen ohne Unterbrechung der Produktion durchgeführt werden.

Durch den digitalen Zwilling konnten wir die neue Steuerungssoftware für die SSP260 ohne den Einsatz der realen Maschine entwickeln, testen und validieren. Dies führte zu einer erheblichen Senkung der Entwicklungskosten und einer Verkürzung der Entwicklungszeit. Darüber hinaus wird der digitale Zwilling nun auch für Schulungs- und Dokumentationszwecke genutzt, was die Effizienz und den Wissenstransfer innerhalb des Unternehmens weiter verbessert.

Wir setzen nun auch bei der Entwicklung neuer Anlagen vermehrt auf digitale Zwillinge bereits vor der Prototypenphase. Diese bieten frühzeitiges Feedback für das Design und ermöglichen es, potenzielle Probleme frühzeitig zu identifizieren und zu beheben.

Kurzvorstellung des Unternehmens

Die Schunk Carbon Technology GmbH in Bad Goisern ist ein weltweit führendes Unternehmen in der Entwicklung, Herstellung und Anwendung von Carbon- und Graphitlösungen. Als Teil des global agierenden Technologiekonzerns Schunk Group entwickelt und fertigt das Unternehmen eine Vielzahl an Hightech-Produkten aus Kohlenstoff. Schunk ist bekannt für seine Expertise und hochwertigen Produkte, die in zahlreichen Anwendungen zum Einsatz kommen, insbesondere in drei umfassenden Bereichen: Mechanisches Carbon, Elektrisches Carbon und Thermischer Kohlenstoff. Besonders hervorzuheben sind die Lösungen für die Automobil- und Bahnindustrie, die perfekt auf die Anforderungen der weltweiten Kunden abgestimmt sind.

Autor

Jörg Pührer

Schunk Carbon Technology GmbH

Au 62

4822 Bad Goisern am Hallstättersee

www.schunk-group.com

© StEP-Up

Weitere konkrete Lösungen zum Thema „Industrie 4.0“ aus der industriellen Praxis finden Sie in der StEP-Up-Publikation „Industrie 4.0 in der Anwendung. Konkrete Lösungen aus der industriellen Praxis.“